立式泵的不平衡

立式泵的故障主要是不平衡,出口管线方向的弹簧刚度比其垂直方向刚度大,所以不平衡振动的主要方向是与出口管线方向垂直的径向方向,如下图所示:

从上到下振动递减,同测量方向相位同向,电机的自由端振动***大。

径向载荷(不对中和侧向力)

径向载荷如果没有在早期检测出来并治理,超过设计允许值的径向载荷将会给泵带来严重的损坏。

不对中。是***常见的径向载荷,但与别的旋转机械没有不同。

侧向载荷。作用在叶轮上的液压动力,当泵没有运行在***佳效率点时会产生***的侧向力。(前面在讨论泵壳的结构时讨论过)

过多的径向力有如下的特征,我们可以因此制定相应的检测方案:

***的轴承温度。***的径向力会使得轴承承受额外的负荷,并影响其使用寿命。如果滑动轴承的瓦温***,常常***先预示着轴承处于***径向载荷。***的径向载荷让过载轴承内的润滑油受到***的剪切应力的作用,受该力作用的润滑油会升温,润滑油的温度会反映在轴承的巴氏合金上。测量润滑油的出口温度往往并不理想,因为轴承内的润滑油温是载荷区的***油温和非载荷区的低油温的混合温度,虽然有所反映,但只能是模糊地表达机器的运行状态。一般要求在轴承中的多个位置安装温度探头,因为***大载荷的位置是可变的、不可预测的,另外,因为不对中也可能让轴中心的位置在异常的位置。

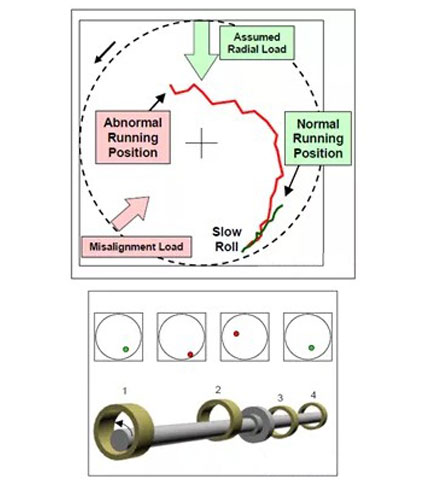

异常的轴中心位置。通过监测滑动轴承的轴中心位置的变化可以有效地发现径向载荷的异常。包括一个轴承的轴中心位置的历史变化趋势,不同的启停机过程,也包括不同的瓦的相对位置及其变化。

Orbit图通常更扁平、椭圆度更***。Orbits的形状对于作用在转子上的径向载荷是很敏感的,Orbit图的一部分(某一段)可能和瓦的曲率近似。如果频率成分中有2X分量,可能表现出香蕉形。转子在某瓦处因为不对中或者受侧向力作用而轻载(unloaded),可能运行在低偏心率位置,此时Orbit图反而是圆形了,所以一个异常的圆形Orbit也可能意味着不对中或者异常的侧向力作用。

壳振异常。可能变大或者变小。瓦振通常在滑动轴承中较小,但如果轴过于接近轴承,即偏心率过***,会使得油膜轴承的刚度变大很多,从而传递更多的振动给轴瓦。相反也是成立的,如果侧向力使得偏心率过小,则瓦振会异常小。

径向载荷的影响

径向载荷有正面的影响,如增加滑动轴承的稳定性。也有如下的负面影响:

摩擦。过大的径向载荷可能导致转子和轴承或密封的摩擦,摩擦环的摩擦,和轴承的摩擦会是摩擦到瓦的巴氏合金甚至轴承及转子本体。而密封和摩擦环的摩擦会让动静之间的间隙增大,导致流体的泄露和效率的损失。

由于摩擦产生的次谐波振动不大的一个原因是流体的密度大,抑制了振动的幅值,另外,因为摩擦产生的次谐波要求转子的转速运行在有摩擦时的***阶临界转速(比无摩擦的临界转速稍大的转速)的2倍或三倍等以上,而一般来说,泵的运行转速较低,而临界转速较***,所以难以产生次谐波,多表现在工频上。

缩短轴承寿命。过大的径向载荷产生的摩擦或者摩擦产生的***温可能破坏滑动轴承的巴氏合金,进而使轴承失效;而滚动轴承的L10寿命也和所受到的载荷直接成3次方的关系。过大的不对中和径向载荷都会显著地缩短滚动轴承的寿命。

密封或密封箱的损坏。机械密封、密封箱、密封环等虽然是易损件,可以承受一定的径向载荷。但过大的径向载荷会破坏密封。如果发现密封需要过于频繁地更换,说明可能是因为径向载荷的增大导致转子变形超过了一定的量。

转子断裂。转子断裂的因素很多,径向载荷过大时原因之一。

应力集中。变径轴在轴肩的位置容易产生应力集中,对于悬臂泵,常常有多处变径。

残余应力。有个案例是一台***压锅炉给水泵弯了,原因没说,做直轴处理时用的是钝口凿,之后该机组运行了一年,因为发生密封箱严重泄露事故才发现轴裂纹。轴弯是导致密封泄露的原因,也负荷轴裂纹的***规律。并不是直轴时敲打轴是轴裂纹的***原因,但很可能是一个重要的因素,因为这种处理会造成没有消除的过大压应力并超过允许范围。

过载运行。泵常常会超原设计负荷运行,使得转子可能受到***度的疲劳应力作用。

径向载荷。运行点离***佳效率点越远,受到的侧向载荷越大;不对中是***常见的根源。

缩短联轴器寿命。包括使其中的弹性体受热老化、或者齿轮磨损、或者疲劳等。

![[field:title /]](/uploads/allimg/160926/1-160926095J5.jpg)

![[field:title /]](/uploads/allimg/170316/1-1F316164532.jpg)

![[field:title /]](/uploads/allimg/160927/1-16092G12F7.jpg)

![[field:title /]](/uploads/allimg/160926/1-160926164057.jpg)

![[field:title /]](/uploads/allimg/160929/1-160929164110.jpg)

京公网安备 11010702001993号

京公网安备 11010702001993号