振动分析在滑动轴承故障诊断中的应用

滑动轴承是旋转机械中应用***广的机械零件,也是***易损坏的元件之一。滑动轴承的刚度和阻尼影响着转子的动力特性, 其工作好坏对旋转机械的工作状态有很大的影响。在研究旋转机械故障问题时, 转子的许多故障都与滑动轴承有关。滑动轴承工作异常会导致旋转机械产生异常振动和噪声, 甚至成旋转件损坏。

本文通过分析滑动轴承可能出现的故障类型、故障特征, 结合某涡轮增压器试验中的振动数据, 来判断该涡轮增压器滑动轴承出现的故障及其原因,并寻求解决方案。

2 滑动轴承动力特性、典型故障

2.1 滑动轴承动力特性

***简单的轴颈滑动轴承是由轴颈和圆柱形轴瓦组成, 叫全圆轴承。轴瓦的直径一般比轴颈大千分之一到千分之二。当轴颈在轴瓦中转动时, 应保证有足够的润滑油进入轴颈和轴瓦之间的间隙中去形成油膜, 间隙中油膜的流体动压力使轴颈有足够的承载能力。而循环的润滑油又带走轴承中摩擦产生的热量, 保证轴承正常的工作温度。

当转轴受到某种外来扰动时, 轴颈中心就会在静平衡位置附近发生涡动, 此时油膜作用在轴颈上的反力就会发生变化。力的变化与扰动之间的关系一般是非线性的, 但是当扰动是微小量时可以近似认为力的变化与扰动之间的关系是线性的。将油膜力对扰动参数作Taylor 展开, 保留一阶微量, 可得:

Fx=Fx0+Kxxx+Kxyy+Cxxx!+Cxyy!

Fy=Fy0+Kyxx+Kyyy+Cyxx!+Cyyy!

!#"#$(1)其中: Fx、Fy分别为油膜力在x、y 方向上的分量; Fx0 、Fy0

分别为平衡位置时油膜力在x、y 方向上的分量;x、y 为轴心偏离平衡位置的位移分量; x! 、y! 为轴心的速度分量; Kxx、Kxy、Kyx、Kyy

为油膜刚度系数, 且有Kxx= !Fx

!x 0, Kxy= !Fx!y 0, Kyx= !Fy!x 0, Kyy= !Fy

!y 0; Cxx、Cxy、Cyx、Cyy

为油膜阻尼系数, 且有Cxx= !Fx!x! 0, Cxy= !Fx

!y! 0, Cyx=!Fy!x! 0, Cyy= !Fy!y! 0。式中Kxy、Kyx、Cxy、Cyx

又称为交叉动力系数, 其大小和正负在很大程度上影响着轴承工作的稳定性[1]。

由式(1)得油膜力的增量, 即动态力为:

ΔFx=Fx- Fx0=KxxΔx+KxyΔy+CxxΔx!+CxyΔy!

ΔFy=Fy- Fy0=KyxΔx+KyyΔy+CyxΔx!+CyyΔy!

!#"#$(2)令x、y 为轴颈的动位移, fx、fy 为油膜动态力,

刚度系数矩阵%K&=Kxx Kxy

Kyx Kyy % &, 阻尼系数矩阵%C&=Cxx Cxy

Cyx Cyy % &, 则式(2)可以写成:fxf ’( y=%K&x ’( y+%C&x!y! ’(

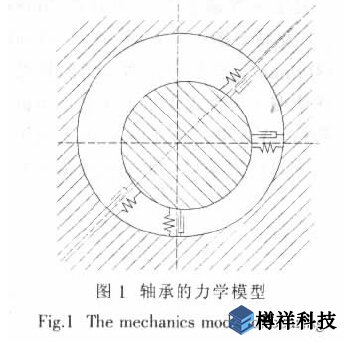

(3)动态分析时轴承的力学模型如图1 所示。

2.2 滑动轴承典型故障

2.2.1 油膜振荡

如前所述, 当轴颈在外界偶然扰动下所发生的任一偏移, 轴承油膜除了产生沿偏移方向的弹性恢复力以保持和外载荷平衡外, 还要产生一个垂直于偏移方向的切向失稳分力, 这个失稳分力会驱动转子作涡动运动, 当阻尼力大于切向失稳分力时, 这种涡动是收敛的, 即轴颈在轴承内的转动是稳定的; 当切向失稳分力大于阻尼力时, 涡动是发散的, 轴颈的运动是不稳定的, 油膜振荡就是这种情况。介于两者之间的涡动轨迹为封闭曲线, 半速涡动就是这种情况。

转轴的转动在失稳转速以前是平稳的, 当达到失稳转速后即发生半速涡动。随着转速升***, 涡动角速度也将随着增加, 但总保持着约等于转动速度一半的比例关系, 半速涡动一般并不剧烈。当转轴转速升到比***阶临界转速的2 倍稍***以后, 由于此时半速涡动的涡动速度与转轴的***阶临界转速相重合即产生共振, 表现为强烈的振动现象, 称为油膜振荡。

油膜振荡一旦发生, 就将始终保持约等于转子一阶临界转速的涡动频率, 而不再随转速的升***而升***。

文献[2]指出, 油膜振荡故障具有以下特征:

(1) 油膜振荡总是发生在转速***于转子系统一阶临界转速的2 倍以上。

(2) 油膜振荡的频率接近转子的一阶临界转速, 即使转速再升***, 其频率也基本不变。

(3) 油膜振荡时, 转子的挠曲呈一阶振型。

(4) 油膜振荡时, 转子涡动方向与转子转动方向相同, 轴心轨迹呈花瓣形, 正进动。

(5) 轴承载荷越小或偏心率越小, 越易发生油膜振荡。

(6) 油膜振荡时, 振动的波形发生畸变, 在工频的基波上叠加了低频成分, 有时低频分量占主导地位, 低频振动的幅值不稳, 轴心轨迹发散。

(7) 油膜振荡的发生和消失具有突然性, 并具有惯性效应, 即升速时产生振荡的转速比降速时振荡消失的转速要大。

(8) 油膜振荡剧烈时, 随着油膜的破坏, 振荡停, 油膜恢复后, 振荡再次发生, 这样持续下去, 轴颈与轴承不断碰摩, 产生撞击声, 轴瓦内油膜压力有较大波动。

(9) 油膜振荡对转速和油温的变化较敏感, 一般当旋转机械发生油膜振荡时, 随着转速的增加, 振动不下降, 随着转速的降低, 振动也不立即消失, 称为滞后现象; 提***进油温度, 振动一般有所降低。

2.2.2 轴承巴氏合金碎裂和烧蚀轴承巴氏合金碎裂是指由于某种原因造成巴氏合金轴瓦表面损坏, 如坑斑、开裂、剥落等。当巴氏合金轴瓦发生剥落, 润滑油在轴承中循环流动必然携

带着由于剥落而产生的巴氏合金碎片。导致轴承巴氏合金碎裂的原因有[3]:

(1) 固体作用———油膜与轴颈碰摩引起的碰撞及摩擦, 以及润滑油中所含杂质(磨粒)引起的磨损;

(2) 液体作用———油膜压力的交变引起的疲劳破坏;

(3) 气体作用———润滑膜中含有气泡所引起的气蚀破坏。

轴承巴氏合金烧蚀是指由于某种原因造成轴颈与轴瓦发生摩擦, 使轴瓦局部温度偏***, 巴氏合金氧化变质, 转子发生严重的热弯曲、热变形, 甚至抱轴。

轴承与轴颈碰摩和巴氏合金碎裂发展到晚期都将导致轴承巴氏合金烧蚀。此外, 润滑不良也能导致轴承巴氏合金烧蚀。

当发生轴承与轴颈碰摩时, 其油膜就会被破坏。

摩擦使轴瓦巴氏合金局部温度偏***, 从而致使巴氏合金烧蚀, 由此引起的轴瓦和轴颈的热胀差, 进一步重轴瓦与轴颈的摩擦, 形成恶性循环, 使巴氏合金轴瓦烧蚀不断加重。轴瓦巴氏合金碎裂的落物还容易阻塞油孔, 使供油不足而导致油膜破裂。如果供油油压过低, 正常的油膜难以建立, 会使油膜破裂; 如果供油油温过***, 不仅会使轴承过热发生热变形, 同时还会使油粘度下降, 油膜变薄而导致油膜破裂。轴承巴氏合金烧蚀的***常见的原因是断油。断油将使轴颈和轴瓦直接进入干摩擦状态, 并且没有润滑油将摩擦热量带走, 从而使轴承巴氏合金迅速烧蚀。

根据前文滑动轴承的工作原理, 当轴承巴氏合金出现缺陷并且轴颈在损伤表面转动时, 便会产生一种交变的激振力。由于轴颈表面的损伤形状是不规则的, 所以激振力产生的振动将是有多种频率成分组成的随机振动。从轴承滑动表面状况产生振动的机理可知, 轴承滑动表面损伤的形态和轴的旋转速度, 决定了激振力的频率; 轴承和外壳, 决定了振动系统的传递特性。因此, 振动系统的***终振动频率, 由上述二者共同决定。也就是说, 轴承异常所引起的振动, 其频率成分由轴的旋转速度、损伤部分的形态及轴承与外壳振动系统的传递特性所决定, 将表现为非线性弹簧性质的振动。轴向非线性伴生振动频率为轴的旋转频率fr, 分数谐波12fr, 13fr, ?及其***次谐波2fr, 3fr?; 而径向非线性伴生振动是nfr的各次谐波及fr的分数谐波成分。

3 故障实例

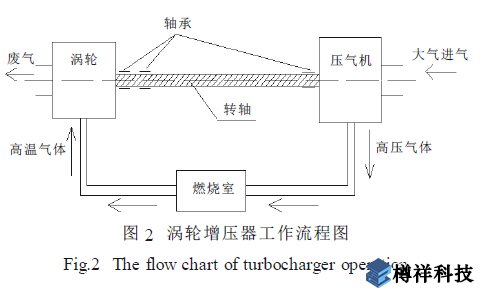

某涡轮增压器工作流程如图2 所示。涡轮增压器的压气机和涡轮都为离心式旋转机械, 转轴安装在3 个滑动轴承上。其工作原理为: ***温燃气推动涡轮旋转, 涡轮带动压气机做功, 使压气机进口的常压空气变成***压气体, ***压气体进入燃烧室与燃油混合后燃烧, 获得的***温燃气再流入涡轮中做功。如此往复循环。

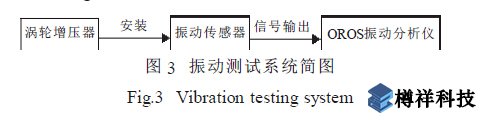

在该涡轮增压器试验中, 为了测量其振动大小,在压气机垂直和压气机水平两个位置分别安装了ENDEVOC 加速度振动传感器, 试验中规定的振动报警值为5g。该试验振动测试系统简图如图3 所示。

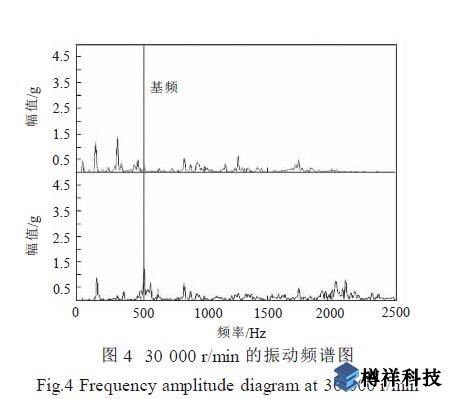

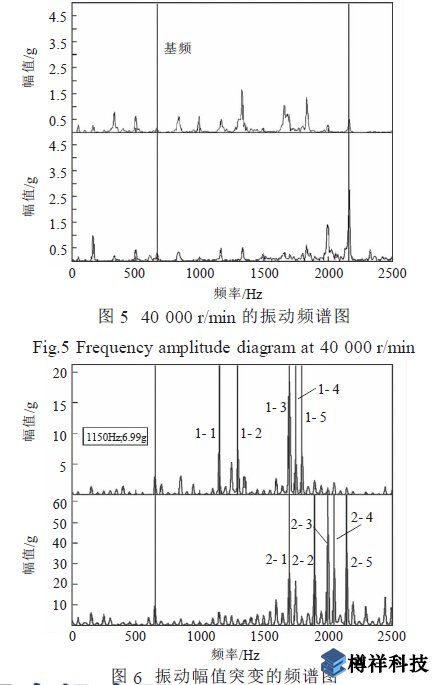

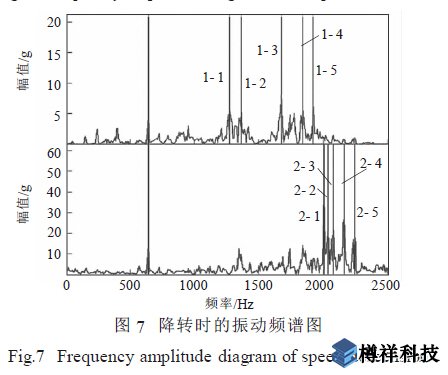

试验从低转速逐渐向***转速推进, 已成功运行了几次。在***后一次试验中, 试验件在30 000 r/min前, 振动波形及频谱图一切正常, 在从30 000 r/min推到40 000 r/min 的过程中, 增压器的振动幅值突然增加, 频谱图上突然出现了丰富的次谐波以及大幅值的***频振动。振动频谱如图4~图7 所示。图中,上面曲线为垂直位置振动, 下面曲线为水平位置振动。

图4 为稳定在30 000 r/min 的振动频谱图, 图5为以前试验中稳定在40 000 r/min 的振动频谱图。在这两幅图中, 都有低于基频的频率成分出现, 似乎出现了次谐波振动。经分析发现, 图中低于基频的幅值都是由工频干扰信号引起的, 不是异常振动信号。图4、图5 中, 从0 Hz~2 500 Hz 的频带内振动幅值都不超过4g, 没有中***频峰值群出现, 基频振动幅小于2g。这说明在这两个状态下, 涡轮增压器转子系统运行正常。

图6 为从30 000 r/min 推到40 000 r/min 的上升过程中达到39 000 r/min 时振动幅值频谱发生突变的频谱图。从图中可以看出, 在1 100 Hz~2 100Hz 之间出现了峰值群, ******振动幅值达57.44g, 基频振动幅值也超过了10g。这表明此时涡轮增压器的机械运行状态发生突变, 已经出现了故障。图7 为报警后试验件迅速降转时的振动频谱图, 图中中***频的大幅振动峰群仍然存在, 基频严重超限, 已经达到了14.45g, 涡轮增压器已经不能正常运行。

图6 中的部分峰值幅值如表1 所示, 从中可以看出图6 中有明显的倍频成分和分数成分谐波。根据前文的讨论, 可认为涡轮增压器的轴承出现了巴氏合金碎裂或烧蚀故障, 图6 中该峰群的中心频率与轴承外圈及其外壳形成的振动系统的一阶径向固有振动有关。

经分解检查发现: 试验件涡轮端的轴承已经损坏, 轴承全部烧黑, 轴颈出现划痕并且变蓝。从滑动轴承烧蚀的迹象看, 是短时间内轴承达到了很***的温度, 导致轴承烧蚀、轴颈烧蓝。

4 故障原因分析

可能造成涡轮增压器涡轮端轴承超温的主要原

因有两种:

(1) 由于密封不严, ***温燃气进入轴承腔内, 导致超温。

(2) 由于供油油压过低, 正常的油膜难以建立,使油膜破裂造成轴颈与轴瓦发生干摩擦; 同时, 润滑油流量不够, 不能将摩擦热量带走, 所以在转子转速上升过程中使轴承巴氏合金迅速烧蚀。

试验后的分析、检查发现, 涡轮端轴承的密封胀圈工作正常, 基本排除了密封不严导致***温燃气进入轴承腔内的故障原因。

试验中所采用的滑油牌号为CD40, 油箱中的油温为14℃, 滑油泵出口压力为0.5 MPa, 滑油泵出口压力监视点距增压器进口管路长约3 m。通过计算可知, 因滑油温度低, 其运动粘度***达3 000 mm2/s,从而使得滑油压力损失达0.3 MPa; 与此相对应的是, 试验要求增压器进口滑油压力0.3~0.4 MPa。

因此, 滑动轴承烧蚀的主要原因应是: 进口滑油温度低, 压力损失大, 致使供油油压过低, 正常的油膜难以建立; 同时, 润滑油流量不够, 不能将摩擦热量带走, 致使轴承巴氏合金迅速烧蚀。故障现象表现为振动状态立刻改变。

5 解决方法

根据故障分析结果, 更改了涡轮增压器滑油供给方式。主要是减短油箱到涡轮增压器滑油进口之管路的长度, 降低流阻损失[4], 同时提***油泵供油压力, 即提***供油量。采取这些措施后, 在其后的试验中, 振动幅值得到了很好的控制, 中***段频率成分比较干净, 没有明显的分数频率和倍频。这说明当滑油流量满足涡轮增压器轴承的要求时, 其振动幅值较小, 机械运行状态良好。

6 结论

根据理论分析及实践中获得的轴承故障经验,当滑动轴承出现故障后, 在振动信号上有明显的特征, 即: 出现一簇中***频大幅振动峰群; 出现大量的次谐波振动以及丰富的倍频幅值; 基频振动幅值上升。这些特征将为轴承故障诊断提供强有力的帮助。

通过故障分析, 使我们采取了正确的解决措施, 有效地杜绝了此类故障的再次发生。

![[field:title /]](/uploads/allimg/160926/1-160926095J5.jpg)

![[field:title /]](/uploads/allimg/170316/1-1F316164532.jpg)

![[field:title /]](/uploads/allimg/160927/1-16092G12F7.jpg)

![[field:title /]](/uploads/allimg/160926/1-160926164057.jpg)

![[field:title /]](/uploads/allimg/160929/1-160929164110.jpg)

京公网安备 11010702001993号

京公网安备 11010702001993号