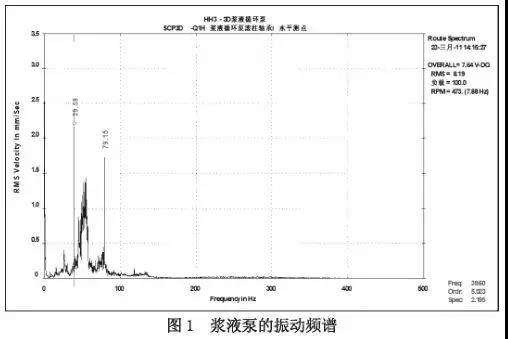

浆液循环泵的设计参数见表1 所列。实际运行中发现该泵振动过大,其现场采集的振动频谱如图1 所示。根据图1 的振动频谱分析可知,两个振动峰值分别为39. 58Hz和 79. 15Hz,前一频率振幅峰值***大为2.19mm/s,后一峰值其次,而其它频率几乎没有振动值,且后者频率为前者的2 倍。

从 图 1 可以发现,泵运行时***个振动峰值与该泵的水力振动频率基本相等。综合流体力学及离心泵泵相关知识综合判断,这一起特殊的水力振动,与泵叶片数和介质水力特性决定的,而不是泵本身缺陷因素产生的,解决的办法只有改变其工作转速,避开其水力振动频率。

振动的解决

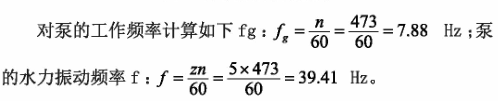

为避免泵的水力振动,需要改变其工作转速,改变其功频。选择升***转速还是降低转速需要由泵的需求流量和扬程来决定。这一计算的依据是泵的相似定律:

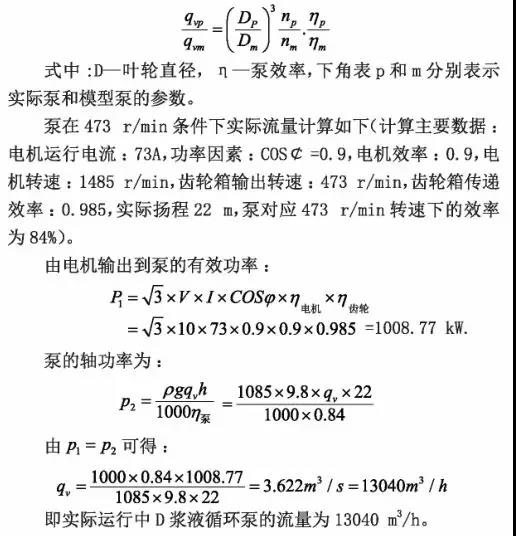

这个流量远比其它3 台要大得多,也比设计流量大,又由于该 浆液循环泵出口管位于26. 7m 标***,到吸收塔内的自由液面为17m,浆液下落行程***大,与 S02接触时间就***长,所 以 D 浆液循环泵运行对脱硫率的变化非常明显。但由于流量过大,带来两方面的负面影响,一是该流量和转速对应泵的工作点,正好处于水力振动区;其次是因为流量过大,浆液下落行程长,对烟气阻力增加巨大,大大加剧了增压风机的负担。

综合该 浆液循环泵存在的问题并结合脱硫效率的趋势分析,对 浆液循环泵的流量作适当的调整,并不会系统造成较大的影响,而由于流量调整可改变浆液循环泵的工作点,避开水力共振区,这可提髙泵的整体寿命和可靠性,大大减少浆液循环泵机械密封的损坏,提***整体经济效益,为此决定降低泵的工作转速来降低泵的实际流量。由于该浆液循环泵采用的是减速齿轮箱传动,可改变齿轮箱的传动比。经初步计算,决定将泵的转速由原来的473 r/min下降到455r/min。改造后电机实际运行电流 由 73A 下降到64A,计算得到降低转速后浆液循环泵的实际流量为 11432m3/ h。

泵改造后效果

1.泵电流变化及烟气阻力变化

对 脱硫吸收塔浆液循环泵实施工作点改变后,电流下降 约 10A,流量减少1508 m3/ h 。对烟气的阻碍作用减小,在***负荷条件下表现在增压风机上的电流降低8A~10A。

2.泵振动情况

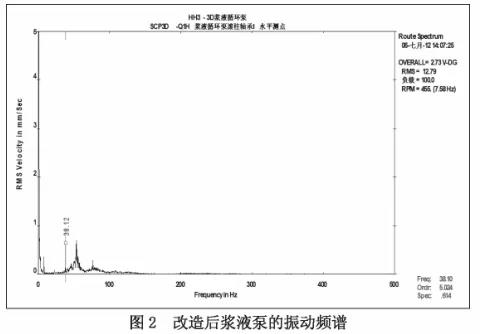

泵工作点改变后测量的振动频谱如图2 所示,可知泵在5 倍频的振动值大幅下降,仅 为 0. 6mm/s,完全满足设计要求,泵运行正常。

- 上一篇:转子不平衡形成过程

- 下一篇:振动分析仪对转子不对中诊断